Die Nacharbeit moderner Elektronik erfordert weit mehr als das gezielte Entfernen oder Ersetzen eines Bauteils. Insbesondere Ball Grid Array-Komponenten (BGA) stellen hohe Anforderungen an Prozesskontrolle, Temperaturführung und präzise Positionierung, da ihre Lötstellen vollständig verdeckt liegen. Für Entwickler, Fertiger und Betreiber elektronischer Systeme ist ein verlässliches BGA Rework daher ein wesentlicher Bestandteil, um Funktionsfehler zu beheben, Prototypen anzupassen oder Serienbaugruppen zu überarbeiten, ohne das Gesamtsystem zu beeinträchtigen.

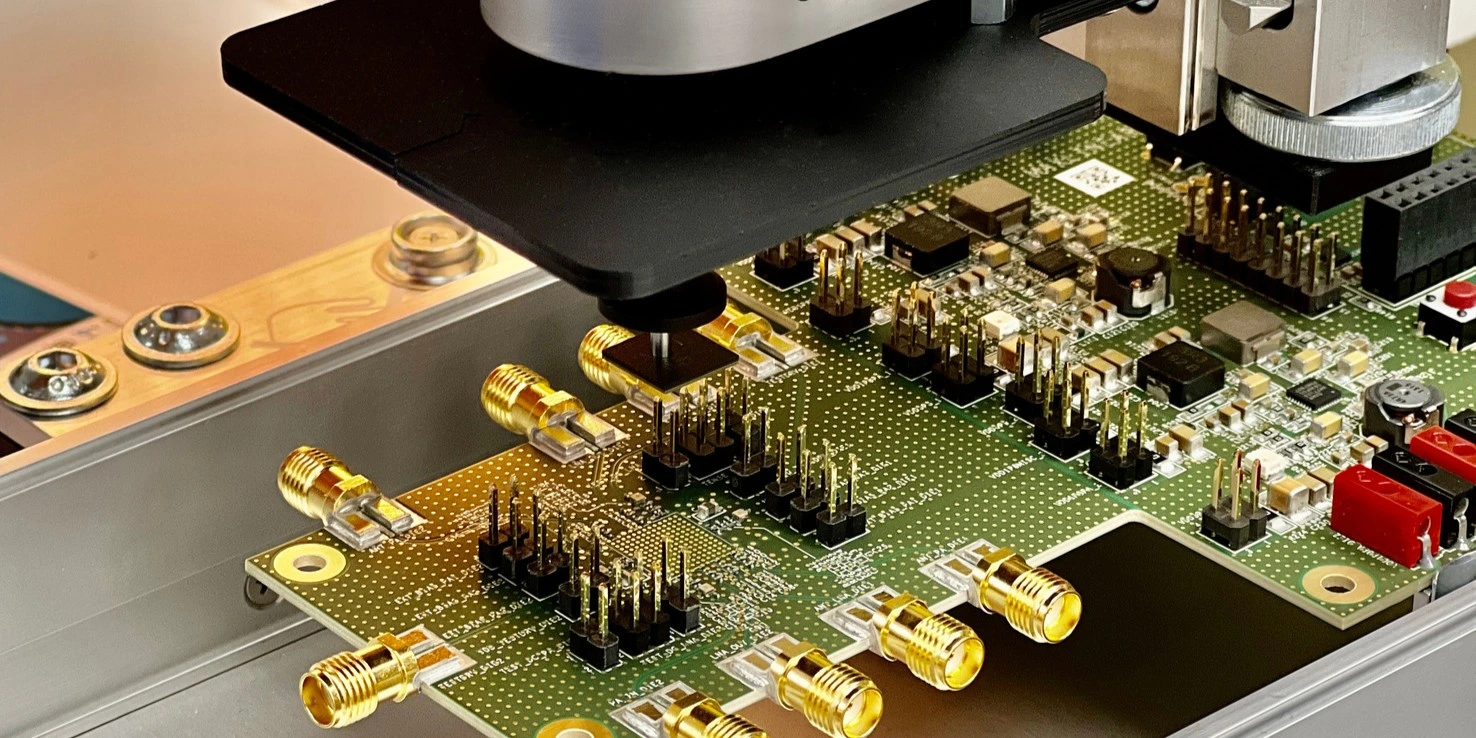

Adhoc verbindet diesen hochspezialisierten Rework-Prozess mit langjähriger Erfahrung in der Elektronikentwicklung und Leiterplattenfertigung. Durch die enge Verzahnung aus Entwicklung, Prototyping, Produktion und Reparatur entstehen stabile Abläufe, in denen BGA-Bauteile kontrolliert ausgelötet, aufbereitet und erneut verlötet werden können. Ausrüstung wie Fine-Pitch-Platzierhilfen, Rework-Systeme mit definierten Temperaturprofilen sowie ergänzende Prüf- und Inspektionsverfahren schaffen die Grundlage für reproduzierbare Ergebnisse vom Prototypen bis zur nachgearbeiteten Serienbaugruppe.

Was wir für Sie leisten können:

- Austausch von BGA-Bauteilen bei Defekten oder Obsoleszenz

- Nacharbeit und Korrektur von bestückten Leiterplatten, einschließlich Fine-Pitch-Raster

- Unterstützung bei Prototypen, Designanpassungen und funktionalen Änderungen

- Reballing von Bauteilen als Teil des Aufbereitungsprozesses

Unser Leistungsumfang:

- Präzises Aus- und Einlöten von BGAs mit kontrolliertem Temperaturmanagement

- Reinigung und Vorbereitung der Pads sowie Aufarbeitung einzelner Bauelemente

- Platzierung mit visueller Unterstützung bei feinen Rastermaßen

- Ergänzende Prüfverfahren wie optische Kontrolle oder elektrischer Funktionstest

Vorteile mit adhoc:

- Erfahrenes Elektronikunternehmen mit eigener Entwicklungs- und Produktionsinfrastruktur

- Rework-Ausstattung für Fine-Pitch- und BGA-Bauteile

- Kurze Wege durch integrierte Prozesse von Layout über Bestückung bis zur Reparatur

- Flexibler Umgang mit Einzelstücken, Kleinserien und Seriennacharbeit

Interesse geweckt?

Jetzt Kontakt aufnehmen und beraten lassen!

Was ist BGA Rework? Grundlagen der Bearbeitung eines Ball Grid Arrays

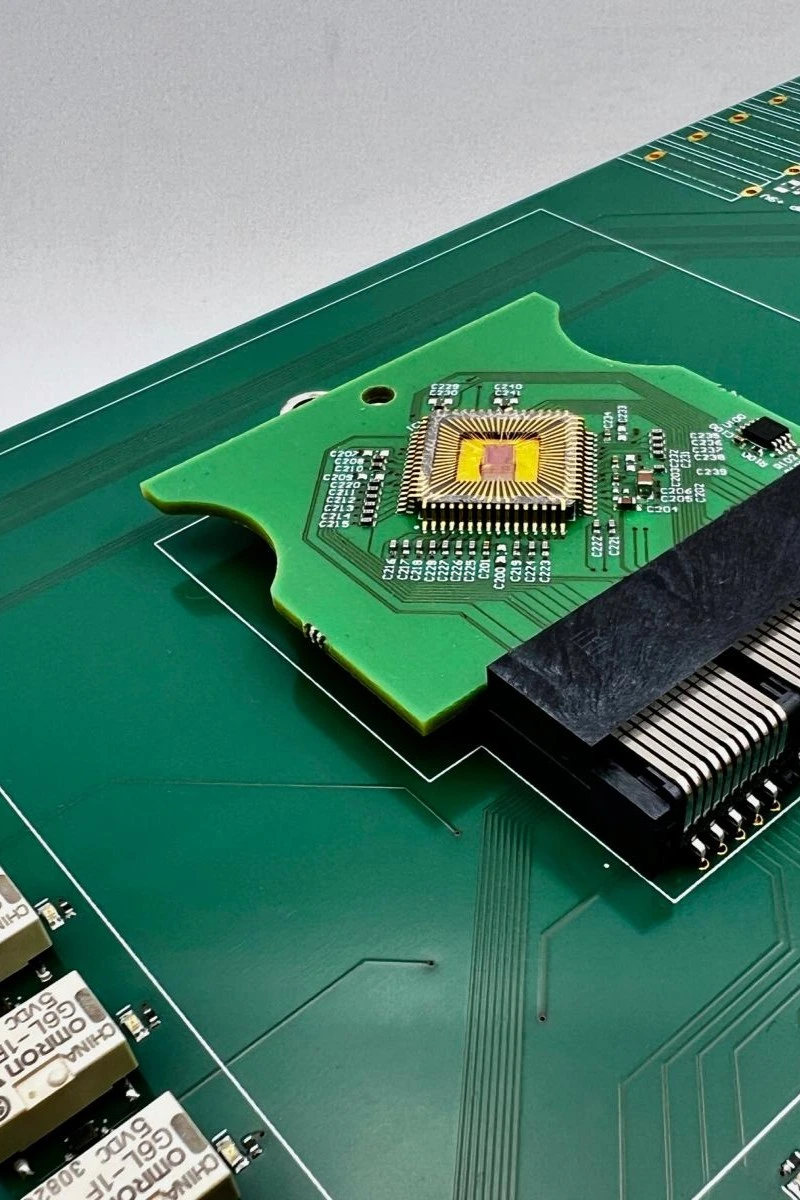

BGA Rework bezeichnet das gezielte Auslöten, Wiederaufbereiten und erneute Einlöten von Ball Grid Array-Bauteilen. Diese Gehäuseform nutzt ein Raster aus feinen Lotkugeln auf der Unterseite des Chips, wodurch sich hohe Anschlussdichten und gute elektrische Eigenschaften realisieren lassen. Gleichzeitig erschwert diese Bauform die Nacharbeit: Die Lötstellen sind nicht sichtbar und können nur über geregelte thermische Prozesse und geeignete Inspektionsverfahren erreicht und beurteilt werden.

Beim Ball Grid Array Rework werden bestehende Lötverbindungen kontrolliert verflüssigt, das Bauteil entfernt und die Leiterplattenpads gereinigt. Falls erforderlich, wird das Bauteil im Rahmen eines Reballing-Prozesses mit neuen Lotkugeln versehen. Anschließend erfolgt die erneute Platzierung unter visueller Führung und das Einlöten in einem definierten Temperaturprofil. Ziel ist es, die Funktionalität der Baugruppe wiederherzustellen oder gezielte Designanpassungen vorzunehmen, ohne umliegende Komponenten zu beeinträchtigen.

Professionelles BGA Rework folgt dabei standardisierten Abläufen, die Risiken wie Pad-Lifting, Leiterplattenverzug oder unvollständige Lötstellen minimieren. Zum Einsatz kommen spezialisierte Rework-Stationen, die Ober- und Unterheizung kombinieren und ein reproduzierbares Temperaturmanagement ermöglichen. Ergänzend sichern optische Prüfungen und, falls erforderlich, röntgenbasierte Inspektionen ab, dass alle verdeckten Lötstellen korrekt ausgebildet sind.

BGA-Gehäuse und Besonderheiten beim Löten

BGA-Gehäuse unterscheiden sich grundlegend von klassischen SMD-Bauteilen, da ihre elektrischen Anschlüsse vollständig auf die Unterseite verlagert sind. Die Kontaktierung erfolgt über ein regelmäßiges Raster aus Lotkugeln, das hohe Pinzahlen auf kleiner Fläche ermöglicht. Dieses kompakte Layout bringt Vorteile für elektrische Performance und thermische Eigenschaften, stellt aber auch besondere Anforderungen an das Löten und Rework.

Da die Lötstellen unter dem Bauteil verborgen liegen, lässt sich ihre Qualität weder während der Lötung noch nach dem Abkühlen direkt optisch beurteilen. Auch ein manuelles Nacharbeiten ist nicht möglich. Stattdessen erfordert das BGA Löten eine kontrollierte, gleichmäßige Erwärmung der gesamten Baugruppe, sodass alle Lotkugeln gleichzeitig ihren Schmelzpunkt erreichen. Unterschiede im Temperaturverlauf können zu Fehlerbildern wie unvollständigen Lötverbindungen, Voids oder verformten Bauteilen führen.

Für reproduzierbare Ergebnisse kommen spezielle Rework-Systeme zum Einsatz, die Ober- und Unterheizung kombinieren, den Temperaturanstieg präzise steuern und für jede Bauteil-Leiterplatten-Kombination ein geeignetes Temperaturprofil bereitstellen. Zusätzlich wird die Bauteilpositionierung über Visionsysteme unterstützt, um auch bei sehr feinen Rastermaßen eine exakte Ausrichtung sicherzustellen. Erst nach dem kontrollierten Reflow-Prozess und einer anschließenden Inspektion lässt sich bewerten, ob die verdeckten Lötstellen zuverlässig ausgebildet wurden.

Typische Einsatzfälle: BGA Reparatur und Leiterplatten Rework

BGA Rework wird immer dann relevant, wenn auf einer bestückten Leiterplatte gezielt in die Funktion eines BGA-Bauteils eingegriffen werden muss. Da BGA-Komponenten oft zentrale Systemfunktionen übernehmen, ermöglicht ein qualifiziertes Rework die Weiterverwendung von Baugruppen, ohne sie vollständig neu fertigen zu müssen.

Typische Gründe für eine BGA Reparatur oder für umfassendes Leiterplatten Rework sind:

- Austausch defekter oder fehlerhafter Bauteile

Etwa bei Ausfällen einzelner ICs, thermisch belasteten Komponenten oder beschädigten Lotverbindungen. - Korrektur von Bestückungs- oder Fertigungsfehlern

Dazu zählen schief gesetzte Bauteile, unvollständige Lötstellen oder Fehlplatzierungen. - Anpassungen in frühen Entwicklungsphasen

Funktionsänderungen, Pin-Redesigns oder der Austausch einzelner BGA-Komponenten in Prototypen, ohne die gesamte Leiterplatte neu aufzubauen. - Obsoleszenz oder Bauteilverfügbarkeit

Wenn ein bestehender BGA durch eine alternative oder überarbeitete Version ersetzt werden muss. - Seriennacharbeit bei Qualitätsabweichungen

Rework kann gezielt Fehlerbilder in ausgewählten Baugruppen beheben und damit Ausschuss reduzieren.

Durch die Möglichkeit, einzelne BGAs oder ganze Funktionsblöcke zu überarbeiten, entsteht für Unternehmen sowohl in der Entwicklung als auch in der Serienfertigung ein flexibler Handlungsspielraum. Professionelles Leiterplatten Rework stellt sicher, dass die Zuverlässigkeit der Baugruppe erhalten bleibt und umliegende Bauteile durch die thermische Belastung nicht beeinträchtigt werden.

Von der Prototypenanpassung bis zur Seriennacharbeit

Während in frühen Entwicklungsstadien vor allem Flexibilität und schnelle Iterationen im Vordergrund stehen, geht es in der Serienfertigung vor allem um stabile Prozesse und die zuverlässige Wiederherstellung definierter Funktionen.

Im Prototypen- und frühen Musterbau ermöglicht BGA Rework schnelle technische Anpassungen, ohne für jede Iteration eine neue Leiterplatte fertigen zu müssen.

Das betrifft z. B.:

- Änderungen an Pinbelegungen oder Funktionszuweisungen

- Austausch einzelner Bauteile zur Evaluierung alternativer Komponenten

- die Integration zusätzlicher Funktionen, die erst im Versuch identifiziert wurden

In den späteren Phasen (etwa bei Vorserien oder in der laufenden Fertigung) dient Rework vor allem der gezielten Fehlerkorrektur. Dazu gehören:

- das Ausbessern einzelner Baugruppen mit Lötfehlern

- das Beheben einzelner Ausfälle, ohne ganze Serienlose auszuschleusen

- die Anpassung von Baugruppen bei technischen Änderungen innerhalb eines Produktlebenszyklus

Durch die enge Verbindung von Entwicklung, Bestückung und Nacharbeit bei Adhoc entstehen kurze Wege und abgestimmte Prozesse. Für Kunden bedeutet das eine konsistente technische Betreuung von ersten Mustern bis hin zur stabilen Serienproduktion.

Reballing Service und Aufbereitung von BGA-Bauteilen

Das Reballing ist ein spezialisierter Prozess innerhalb des BGA Reworks, bei dem die bestehenden Lotkugeln eines Bauteils entfernt und durch neue ersetzt werden. Dieses Verfahren wird eingesetzt, wenn ein BGA erneut verwendet, für eine Reparatur vorbereitet oder an eine andere Lötlegierung angepasst werden soll. Während beim Austausch eines Bauteils häufig ein Neuteil bereitsteht, bietet Reballing die Möglichkeit, hochwertige oder schwer verfügbare Komponenten weiterhin einzusetzen, ohne deren elektrische oder mechanische Eigenschaften zu verändern.

Der Prozess umfasst mehrere präzise abgestimmte Schritte:

-

Entfernen der alten Lötverbindungen

Die vorhandenen Lotkugeln werden schonend abgetragen, ohne die Anschlüsse oder die Gehäusestruktur zu beschädigen. -

Reinigung der Kontaktflächen

Rückstände und Restlot werden entfernt, um eine gleichmäßige Oberfläche für die neuen Balls zu schaffen. -

Aufbringen neuer Lotkugeln

Die Balls werden mithilfe einer Schablone oder eines geeigneten Werkzeugs exakt positioniert, sodass das ursprüngliche Raster vollständig wiederhergestellt wird. -

Fixierung und Vorbereitung für den Reflow-Prozess

Die neuen Lotkugeln werden stabilisiert, damit sie beim späteren Einlöten ihre Position behalten.

Da Materialeigenschaften, Rasterabstände und Gehäusetypen variieren können, erfordert Reballing kontrollierte Prozessbedingungen und eine technische Bewertung, ob ein Bauteil für diese Form der Aufbereitung geeignet ist.

Reballing ist vor allem dann sinnvoll, wenn Bauteile einen hohen Wert besitzen, schwer zu beschaffen sind oder im Rahmen der Fehleranalyse mehrfach ausgelötet und wieder eingesetzt werden müssen. Auch bei Konstruktionsänderungen, bei denen eine andere Lotlegierung benötigt wird, kann Reballing eine geeignete Option darstellen. In jedem Fall steht eine stabile und reproduzierbare Aufbereitung im Mittelpunkt, damit das Bauteil nach dem Wiedereinlöten die gleiche Funktionalität und Zuverlässigkeit erreicht wie ein Neuteil.

Inspektion und Qualitätssicherung

Da die Lötstellen eines BGA vollständig unter dem Bauteil verborgen sind, nimmt die Inspektion nach dem Rework eine zentrale Rolle ein. Sie dient dazu, sicherzustellen, dass alle Lotkugeln korrekt verbunden sind und keine strukturellen Defekte entstanden sind, die die Funktion oder Langzeitzuverlässigkeit beeinträchtigen könnten. Eine rein visuelle Betrachtung reicht dabei nur für die Randbereiche aus; die wesentliche Beurteilung erfolgt über ergänzende technische Prüfverfahren.

Im ersten Schritt wird die Baugruppe üblicherweise optisch überprüft, um Ausrichtung, Ebenheit und mögliche Rückstände zu beurteilen. Anschließend kommen in Sonderfällen röntgenbasierte Verfahren zum Einsatz, mit denen sich verdeckte Lötstellen, Voids oder unvollständige Verbindungen erkennen lassen. Diese zweidimensionale oder dreidimensionale Analyse liefert Hinweise darauf, ob der thermische Prozess gleichmäßig verlaufen ist und alle Balls korrekt aufgeschmolzen sind.

Je nach Einsatzgebiet der Baugruppe kann zusätzlich ein elektrischer Funktionstest sinnvoll sein. Dabei wird geprüft, ob das Bauteil in der Schaltung wie vorgesehen arbeitet und keine intermittierenden Fehler auftreten. Erst das Zusammenspiel aus visueller Kontrolle, struktureller Analyse und funktionaler Prüfung ergibt ein belastbares Bild der Rework-Qualität.

Zusammenarbeit mit adhoc: Daten, Ablauf und Angebot

Eine präzise Vorbereitung ist entscheidend, damit BGA Rework, Reballing oder andere Nacharbeitsprozesse technisch sauber umgesetzt werden können. Deshalb beginnt die Zusammenarbeit mit adhoc immer mit einer strukturierten technischen Klärung, in der Anforderungen, Zielsetzung und Rahmenbedingungen abgestimmt werden. Dazu gehören Angaben zur Leiterplatte, zum jeweiligen BGA-Bauteil sowie zu den gewünschten Maßnahmen. Auf dieser Basis lässt sich einschätzen, welche Verfahren geeignet sind und welche Schritte erforderlich werden.

Für eine reibungslose Bearbeitung sind in der Regel folgende Unterlagen hilfreich:

- Layoutdaten oder Auszüge daraus

- Stücklisten und eindeutige Bauteilbezeichnungen

- Informationen zu Lötlegierungen und bisherigen Temperaturprofilen

- Angaben zu Fehlerbildern oder gewünschten Änderungen

- Stückzahlen sowie Hinweise zu Prototypen- oder Serienstatus

Nach der technischen Klärung erfolgt die Angebotserstellung, die den geplanten Umfang, die Machbarkeit und den voraussichtlichen Arbeitsaufwand beschreibt. Erst wenn alle Punkte transparent sind, beginnt der eigentliche Prozess. Dieser umfasst je nach Aufgabe Aus- und Einlöten von BGAs, Reballing, Rework weiterer Komponenten oder begleitende Mess- und Prüfmaßnahmen.

FAQ: Häufig gestellte Fragen zum BGA Rework

Wie unterscheidet sich BGA Rework von normalem Leiterplatten-Rework?

BGA Rework betrifft Bauteile, deren Lötstellen vollständig verdeckt sind. Dadurch erfordert der Prozess spezielle Rework-Systeme, ein definiertes Temperaturprofil und ergänzende Inspektionsverfahren wie Röntgenanalysen.

Wann ist Reballing sinnvoll?

Reballing lohnt sich vor allem bei hochwertigen, schwer beschaffbaren oder mehrfach verwendeten BGA-Bauteilen. Durch das Erneuern der Lotkugeln kann ein Bauteil erneut verlötet oder an eine andere Lötlegierung angepasst werden.

Kann ein BGA mehrfach ausgelötet und wiederverwendet werden?

Ja, sofern das Bauteil mechanisch und thermisch intakt bleibt. In vielen Fällen ist zusätzlich ein Reballing erforderlich, um das Raster und die Materialeigenschaften der Lotkugeln wiederherzustellen.

Welche Risiken entstehen bei unzureichender Temperaturführung?

Fehler wie unvollständige Lötstellen, Voids, Bauteilverzug oder beschädigte Leiterplatten können auftreten. Deshalb wird der Prozess über ein abgestimmtes Temperaturprofil präzise gesteuert.

Bearbeitet adhoc auch Kleinserien oder nur Einzelstücke?

Beides ist möglich. Die Prozesse sind so ausgelegt, dass sowohl einzelne Baugruppen als auch kleinere Serienlose technisch sauber nachgearbeitet werden können.